| Зарегистрироваться Войти |

builderclub.com

Помощник для каждого, кто

|

|

| Последние заданные вопросы |

-

Дом из вибропрессованных бетонных блоков. Стены.

Задан 7 лет назад. 4 ответа

-

Ремонт в ванной

Задан 7 лет назад. 1 ответ

-

шлаковый дом заделка трещин и утепление

Задан 7 лет назад. 6 ответов

|

Есть вопрос по Стенам? Задайте его специалистам нашего портала! |

Только профессионалы отвечают на ваши вопросы!

После ответа можно продолжить общение со специалистом.

За последний месяц задано 0 вопросов и оставлено к ним 0 комментариев.

** чтобы задать вопрос необходимо оплатить платную подписку

Опилкобетон своими руками. Технология производства опилкобетона

В данной статье мы расскажем как сделать опилкобетон своими руками. Рассмотрим схожесть и различия технологии производства опилкобетона и саманного блока. Приведем список необходимого оборудования для приготовления опилкобетона. В итоге, Вы получите рецепт опилкобетона с необходимыми пропроциями и составом материалов.

Содержание: (скрыть)

Опилкобетон. Общие сведения

Опилкобетонный блок, так же как и саманный блок – это композитивный строительный материал. Сходство изготовления опилкобетонных блоков с изготовлением саманных блоков заключается в следующем:

- смешивание компонентов в пропорциональном отношении;

- формовка в специально изготовленных формах;

- естественная сушка готовых блоков.

Блок из опилкобетона

Но в заготовке материалов, приготовлении смеси и в свойствах компонентов используемых для приготовления опилкобетонных и саманных блоков имеется ряд отличий:

Заготовка материалов для опилкобетонных блоков

Специфика изготовления опилкобетонных блоков заключается в составе входящих компонентов, которые не нужно заготавливать заранее, не нужно добывать их из недр земли, все компоненты закупаются в специализированных магазинах или складах. Это позволяет сократить сроки заготовки материалов вплоть до намеченного дня начала изготовления опилкобетонных блоков.

Способ смешивания компонентов

Смешивание компонентов для опилкобетона осуществляется преимущественно механическим путем, с использованием бетономешалки, что исключает ручной (ножной) труд, в отличии от смешивания компонентов входящих в саманный блок, которые смешивают преимущественно ногами (это более эффективный способ для получения качественной смеси для саманных блоков).

Происхождение компонентов используемых для приготовления опилкобетона

Материалы входящие в состав опилкобетона имеют разное происхождение и подразделяются на две группы: первая группа материалов полученных в промышленных условиях (цемент, известь) и вторая группа, это материалы природного происхождения (опилок и песок). В саманный блок входят исключительно материалы природного происхождения (глина, песок, солома).

Закупка и сортамент материалов

Материалы входящие в состав опилкобетона

Закупка материалов для пенобетона может производиться как заранее, так и непосредственно перед началом работ. Это не столь принципиально как в случае с изготовлением саманных блоков.

Для приготовления смеси опилкобетона потребуются следующие компоненты:

А – цемент (не ниже М300);

Б - песок (фракции до 1,8 Мкр);

В – известь (не гашеная);

Г – опилок (хвойных пород древесины).

Период изготовления блоков

Начинать изготовление блоков из опилкобетона нужно сразу после устройства фундамента - не позднее первой декады июня. Так как временной промежуток до полной готовности блоков – 3 месяца (как показывает практика, эта цифра имеет относительное значение и колеблется от 1 месяца до 3).

Примечание: В моей практике работы с этим строительным материалом, до полной готовности блоков ушло примерно 1,5 месяца. Все зависит от параметров блока, если блоки не большие 100х100х200 мм – то времени на сушку уйдет меньше, чем на блоки размером 200х200х400 мм.

Опилкобетон. Рецепт приготовления

Перед началом приготовления смеси, необходимо сделать формы для отливки блоков. В отличие от саманных блоков, форму с блока из опилкобетона снимают не сразу, а по прошествии трех – пяти дней, поэтому необходимо сделать большее количество форм (10-20 штук), чтобы не тратить время на ожидание когда блоки подсохнут и не прерывать процесс их изготовления. Количество форм зависит и от того, сколько за один раз вы планируете изготовить блоков.

Примечание: Формы для блоков из опилкобетона изготовляются по такому же принципу, как и для самана, но без припусков на линейные размеры (см. в статье Саман. Изготовление саманных блоков).

Когда формы готовы, подготавливается место, где будет проводиться работа по изготовлению блоков, площадка для отливки блоков отсыпается мелким (речным, морским) песком и выравнивается. На подготовленную поверхность раскладывают готовые формы для блоков.

Внутренние стенки форм целесообразно проложить полиэтиленовой пленкой или пергамином, чтобы после того, как блок подсох, он легко вынимался из формы.

Прежде чем приступить к смешиванию компонентов, нужно просеять опилки. Для этого нужно изготовить «сито» - 2 шт., для просеивания опилок.

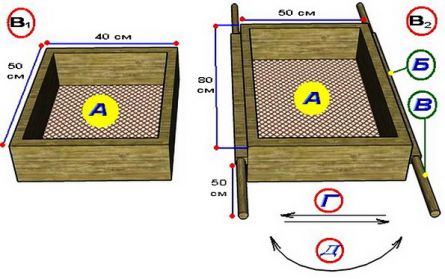

Сито для просеивания опилок

Примечание: Во всех случаях высота боковин сита 20 см, все размеры носят рекомендательный характер и не являются основными.

Вариант 1 (В1):

Сито для просеивания опилок одним человеком – усредненный размер длина 50 см, ширина 40 см, ячейка диаметром не более 1см.

Вариант 2 (В2):

Сито для просеивания опилок для двух человек – усредненный размер длина 80 см, ширина 50 см, ячейка диаметром не более 1см, выступ ручек (Б) за габариты сита примерно 50 см (ручки на концах желательно округлить (В), чтобы было удобно держать сито во время просеивания опилок).

Г и Д – направление движения при встряхивании сита.

Для устройства сита потребуются обрезные доски толщиной 25 мм, доски обрезаете до нужных размеров, сбиваете их в порядке: к боковым доскам крепите торцевые, или наоборот – это не принципиально. Скреплять лучше саморезами длиной, в два раза превосходящих толщину используемой доски.

Если нет подходящей сетки, то можно вместо нее использовать лист кровельного железа, просверлив в нем отверстия нужного диаметра (в описываемом варианте не более 1 см) и прикрепить его с помощью саморезов с одной из сторон короба для сита. Расстояние между отверстиями, как в линейном направлении, так и в рядовом не более 5 мм от края отверстий.

Прежде чем высверливать отверстия, нанесите разметку на лист железа, накернить места для сверления с помощью острого предмета (можно гвоздем на 150-200мм). Когда сито готово, приступаете к просеиванию опилок, отход при этом может составить в среднем 10-15%.

Смешивать компоненты для изготовления опилкобетона можно как вручную (в специально сделанных емкостях), так и в бетономешалке. Процедура и очередность смешивания компонентов опилкобетона схожа с приготовлением бетонных растворов. Вначале смешивается в сухом состоянии цемент и песок, после добавляете известь и снова все тщательно смешиваете. В последнюю очередь добавляете наполнитель – опилки, после смешивания добавляется вода.

Количество воды зависит от влажности песка и опилок. Если опилок сухой и песок привезен более месяца назад, то объем воды составляет примерно 10-20% от объема одного замеса, если песок привезен непосредственно переде изготовлением блоков, а опилок из свежераспиленной древесины, то доля воды в смеси может составлять 8-12% от объема.

Чтобы точнее узнать, какого качества получится блок из опилкобетона, целесообразно сделать контрольный замес, как и в случае с изготовлением саманных блоков. Перед тем как начать полноценный замес компонентов опилкобетона, необходимо взять часть смеси и скатать небольшой комок (примерно как теннисный мяч), сжать его крепко в ладони. Если с комка начнет капать вода и шарик расплющится, то в смеси слишком много воды, если вода практически не выступает, а комок смеси рассыпался, то необходимо уменьшить содержание песка или опилок в смеси.

Готовую смесь раскладываете по формам и утрамбовываете с помощью специально сделанной трамбовки, чтобы удалить возможно оставшийся воздух из смеси. Готовность блока к выемке можно проверить, ориентируясь не только на сроки затвердевания смеси в форме, которые были описаны в начале этого раздела, но и с помощью гвоздя, проведя его острием по поверхности блока, если царапина оставила неглубокий след, то блок можно вынимать для дальнейшей сушки.

Принцип возведения стен из самана и опилкобетонных блоков можно прочитать в статье Хозблок. Расчет материалов для стен хозблока.

А гусятник из этого можно строить?

Остается не раскрытым вопрос: Какие пропорции песок:цемент:известь:опилки?

Это важный пункт!

Пол из опилкобетона должен иметь такое же соотношение компонентов?

Спасибо!

если я буду изготавливать эти чудо блоки на автоматическом станке Кондор. то какие пропорция состава смеси я должен применять?

Автор статьи, к сожалению, не выходит на связь, и не сможет пока ответить на Ваш вопрос.

https://youtu.be/LybZ4-jbel8 все ясно и понятно